Die Lebensmittelindustrie steht ständig vor der Herausforderung, die Sicherheit und Qualität ihrer Produkte zu gewährleisten. Eine Schlüsselrolle spielt dabei die Temperaturüberwachung. Dieses Verfahren ist nicht nur ein grundlegender Bestandteil der Qualitätssicherung, sondern auch eine gesetzliche Anforderung in vielen Ländern. In diesem Beitrag erfahren Sie, warum eine präzise Temperaturüberwachung in der Lebensmittelindustrie unverzichtbar ist.

Warum ist Temperaturüberwachung in der Lebensmittelindustrie so wichtig?

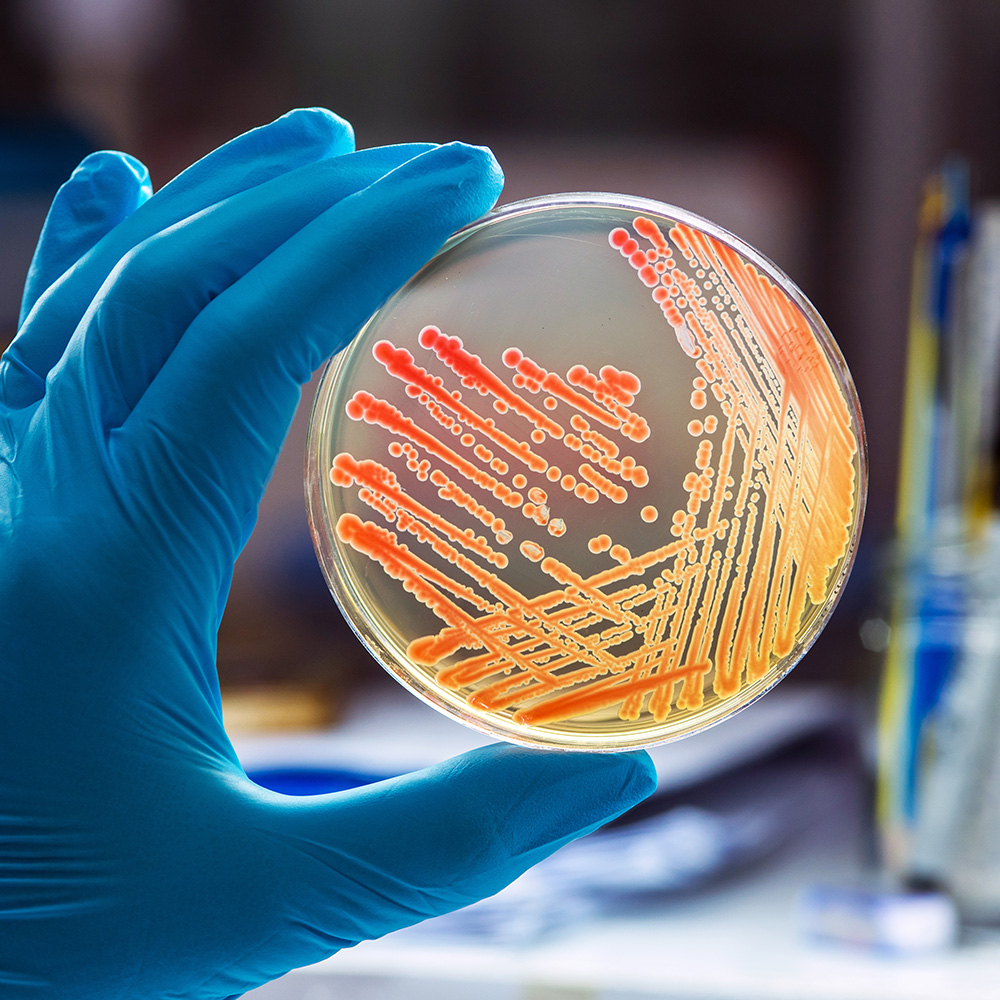

Die Temperaturüberwachung in der Lebensmittelindustrie ist aus mehreren Gründen von kritischer Bedeutung. Zunächst einmal verhindert sie das Wachstum von Bakterien und anderen Mikroorganismen, die Lebensmittelvergiftungen verursachen können. Viele Pathogene vermehren sich schnell in einem bestimmten Temperaturbereich. Durch die Überwachung und Steuerung der Temperatur können Lebensmittelhersteller sicherstellen, dass ihre Produkte sicher zum Verzehr sind.

Einfluss der Temperaturüberwachung auf die Produktqualität

Neben der Gewährleistung der Lebensmittelsicherheit hat die Temperaturüberwachung auch einen erheblichen Einfluss auf die Produktqualität. Temperaturschwankungen während der Lagerung und des Transports können zu Qualitätsverlusten führen, wie z.B. Verfärbungen, Geschmacksveränderungen und Texturverlust. Eine präzise Temperaturüberwachung stellt sicher, dass Lebensmittel unter optimalen Bedingungen gelagert und transportiert werden, was ihre Frische und Qualität bis zum Verbraucher erhält.

Technologien zur Temperaturüberwachung

Mit dem technologischen Fortschritt haben sich auch die Methoden und Geräte zur Temperaturüberwachung weiterentwickelt. Moderne Systeme, wie z.B. HACCP TEMPTRACK 365, ermöglichen eine kontinuierliche Überwachung in Echtzeit und senden bei Abweichungen von den festgelegten Grenzwerten automatisch Alarme aus. Diese Systeme sind entscheidend für die Früherkennung potenzieller Probleme, die die Lebensmittelsicherheit und -qualität beeinträchtigen könnten.

Regulatorische Anforderungen und Compliance

Regulatorische Anforderungen rund um die Welt betonen die Notwendigkeit einer effektiven Temperaturüberwachung in der Lebensmittelindustrie. Unternehmen müssen nachweisen können, dass sie angemessene Maßnahmen zur Temperaturkontrolle implementiert haben, um die Einhaltung der Lebensmittelsicherheitsstandards zu gewährleisten. Nichtkonformität kann zu schwerwiegenden Konsequenzen führen, einschließlich Produktrückrufen, Geldstrafen und einem Verlust des Verbrauchervertrauens.

Schlussfolgerung

Die präzise Temperaturüberwachung in der Lebensmittelindustrie ist unverzichtbar, um die Sicherheit und Qualität der Produkte zu gewährleisten. Durch den Einsatz moderner Technologien und die Einhaltung regulatorischer Anforderungen können Lebensmittelhersteller das Risiko von Lebensmittelvergiftungen reduzieren, ihre Produkte schützen und das Vertrauen der Verbraucher stärken. Es ist eine Investition, die nicht nur die Einhaltung von Vorschriften sichert, sondern auch die Marke stärkt und letztendlich zum Erfolg des Unternehmens beiträgt.